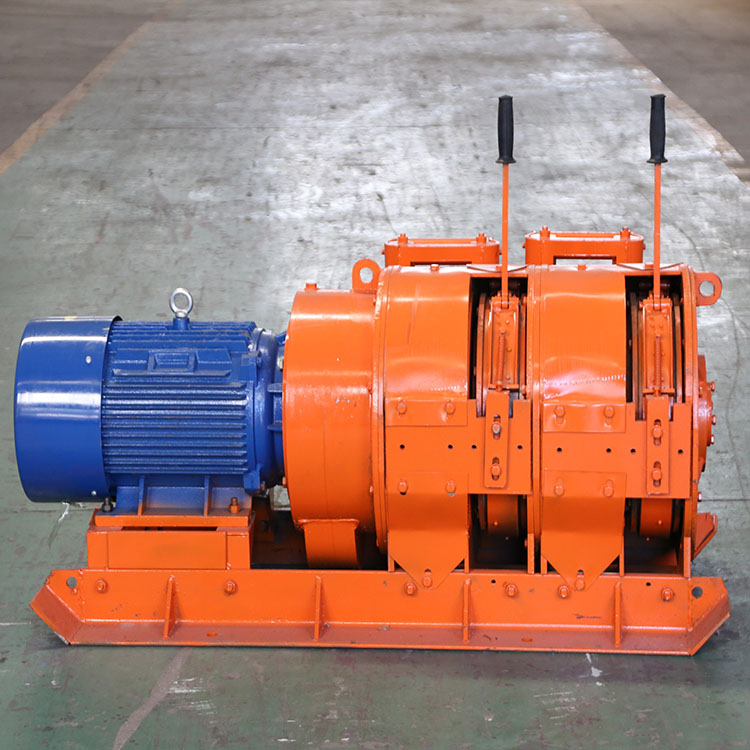

闸瓦作为耙矿绞车制动装置的核心摩擦部件,其磨损会直接影响制动系统的性能、可靠性及安全性。以下从制动性能、设备损耗、安全隐患等维度,详细分析闸瓦磨损的具体影响:

一、制动效能显著下降,引发安全风险

1. 制动力不足,制动距离延长

原理:闸瓦磨损后,摩擦面与制动轮的接触面积减小,且摩擦材料厚度降低,导致摩擦力(F=μ×N,μ 为摩擦系数,N 为正压力)下降。

后果:

空载时制动时间延长,负载时可能无法在规定距离内停稳绞车,甚至导致矿车失控下滑,引发运输事故。

在斜坡巷道作业时,制动力不足可能引发 “跑车” 事故,威胁设备和人员安全。

2. 制动响应延迟,操作灵敏度降低

原理:闸瓦过度磨损会使制动间隙(闸瓦与制动轮的初始距离)增大,制动时需要更长的行程来贴合制动轮,导致系统响应时间滞后。

后果:紧急制动时无法及时响应,错过最佳制动时机,尤其在突发故障时可能扩大事故影响。

二、加剧制动系统部件损耗,缩短设备寿命

1. 制动轮异常磨损与损伤

原因:

闸瓦磨损不均匀(如局部沟槽、裂纹)会导致制动轮表面受力不均,形成划痕、凹槽或高温烧结斑。

磨损脱落的摩擦材料碎屑可能嵌入制动轮表面,加剧磨粒磨损。

后果:制动轮表面粗糙度增加,进一步加速闸瓦磨损,形成恶性循环;严重时需更换制动轮,增加维修成本。

2. 制动弹簧与传动机构过载

原理:闸瓦磨损后,为维持制动力,操作人员可能下意识加大制动弹簧的压缩量(或液压系统压力),导致弹簧长期过载。

后果:

制动弹簧疲劳强度下降,出现塑性变形或断裂,丧失弹性复位能力。

连杆、销轴等传动部件因受力增大而磨损加剧,可能引发松动、断裂等故障。

3. 液压系统或气压系统负荷增加

若制动装置为液压 / 气压驱动,闸瓦磨损导致间隙增大,系统需持续补油(或补气)以维持制动压力,可能引发泵体过热、密封件老化等问题。

三、引发异常振动、噪音及热损伤

1. 制动时振动与噪音加剧

原因:

闸瓦不均匀磨损导致制动时受力不平衡,引发绞车整体振动。

磨损表面粗糙化,与制动轮摩擦时产生高频噪音(如尖锐的啸叫)。

后果:振动可能导致绞车基础螺栓松动、电气元件接触不良,长期运行会影响设备稳定性。

2. 制动系统过热,引发材料性能劣化

原理:闸瓦磨损后,摩擦面接触不良,局部压力集中导致制动时产热增加,温度可超过 150℃(正常≤120℃)。

后果:

闸瓦摩擦材料因高温碳化、龟裂,摩擦系数急剧下降(热衰退现象)。

制动轮高温退火,表面硬度降低,进一步加剧磨损;液压系统油液可能因高温变质,影响传动效率。

四、导致制动间隙失控,触发连锁故障

1. 间隙超过安全阈值,触发保护装置

部分绞车配备间隙超限报警装置,当闸瓦磨损导致间隙超过设定值(如 3mm)时,系统自动停机,影响生产效率。

2. 手动调整间隙不当引发的风险

若未及时更换闸瓦,操作人员通过调整螺栓强行缩小间隙,可能导致:

闸瓦与制动轮长期半贴合,引发异常发热和磨损;

制动弹簧预紧力过大,导致松闸时闸瓦无法完全分离,绞车带闸运行,加剧能耗和部件损伤。

五、间接影响生产效率与维护成本

1. 频繁停机检修,影响作业连续性

闸瓦过度磨损可能引发突发故障(如制动力骤降),导致绞车被迫停机检修,延长非生产时间。

2. 维修成本上升

若未及时更换闸瓦,可能连带损坏制动轮、弹簧等高价部件,维修成本可增加 3~5 倍(如更换制动轮的费用远高于闸瓦)。

总结:闸瓦磨损的核心风险链

闸瓦磨损→制动力下降→制动距离延长→安全事故风险↑

↓

制动系统部件过载→设备寿命缩短→维修成本激增

因此,定期监测闸瓦磨损程度(如按之前回答的测量方法),及时更换磨损闸瓦,是保障耙矿绞车安全运行的关键措施。建议结合厂家规定的磨损阈值(如剩余厚度≤原厚度的 1/3)和实际运行状态,制定针对性的维护计划。